汽车主机厂(又称整车制造企业)是一个高度复杂、技术密集的系统工程组织,其高效运转依赖于严谨的组织架构和精细化的职能分工。在“计划物流”这一核心业务领域,其组织设计和工作流程直接关系到生产节拍、成本控制与市场响应速度。随着数字化转型的深入,专门服务于此类业务的企业管理软件的开发与应用,已成为提升竞争力的关键。本文将深入解析汽车主机厂在计划物流领域的典型组织架构、核心工作内容,并探讨支撑其运作的软件开发要点。

一、 计划物流部门的典型组织架构

在大型汽车主机厂内,计划物流通常是一个独立的一级或二级部门,直接向生产运营或供应链副总裁汇报。其内部架构通常按业务流进行专业化细分:

- 生产计划科:这是物流计划的“大脑”。负责根据销售预测和订单,制定中长期生产规划(如月度、季度)和精准的日/周生产排序计划。核心目标是均衡生产负荷、优化资源利用,确保交付。

- 物料需求计划科(MRP):依据生产计划,通过运行MRP系统,精确计算出每一种零部件(包括原材料、标准件、定制件)的需求数量和时间。他们是连接生产计划与采购、供应商的桥梁。

- 入厂物流科:负责管理零部件从供应商到主机厂生产线边的全程流动。包括运输模式规划(循环取货、直送等)、到货窗口管理、卸货站台调度、外部仓库(VMI仓、中转库)管理等,确保零件按时、按量、按序(JIT/JIS)送达。

- 厂内物流科:负责生产线边的物料配送、仓储管理(如排序库、线边库)、料箱器具管理、以及内部物料搬运系统的运作。其核心是实现物料向工位的精准同步供给,杜绝生产线停线。

- 出厂物流科:负责将下线后的成品车,通过铁路、公路或水路运输,高效、安全地分发至全国各地的经销商或客户手中,涉及车辆仓储、运输调度、在途跟踪等。

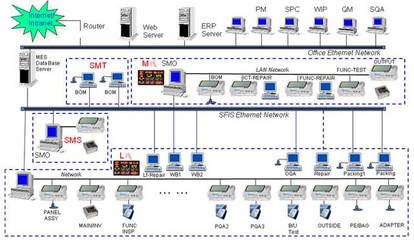

这些科室协同工作,形成一个从供应商到客户的端到端(End-to-End)物流计划与控制体系。

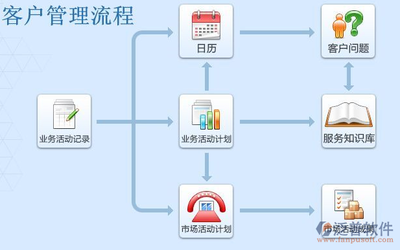

二、 核心工作流程解析

- 主生产计划(MPS)到物料需求:销售计划驱动主生产计划,MRP系统根据BOM(物料清单)和库存数据,将整车需求“爆炸”成成千上万的零件需求,并生成面向供应商的采购订单或要货指令。

- 排序生产与JIS配送:对于配置复杂的车型(尤其是乘用车),生产计划会细化到每一辆车的具体配置顺序。入厂与厂内物流则需根据此顺序,将对应的零件包(如特定颜色的保险杠、内饰件)在正确的时间点配送到指定工位,这是物流运作的最高挑战。

- 拉动系统与库存控制:广泛采用看板、安灯等拉动系统,通过实际消耗触发补货,以最小化线边库存。计划物流部门需要持续优化看板循环、设定合理的库存水位。

- 网络与运输优化:不断优化供应商取货路线、包装方案和运输频次,以降低运输成本、减少碳排放,并提高供应链韧性。

三、 支撑计划物流的企业管理软件开发要点

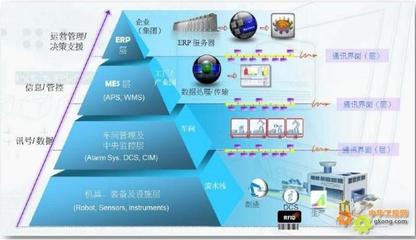

为上述复杂业务赋能,专业的汽车行业企业管理软件(常为ERP、SCM、MES系统的深度定制与集成)开发需重点关注:

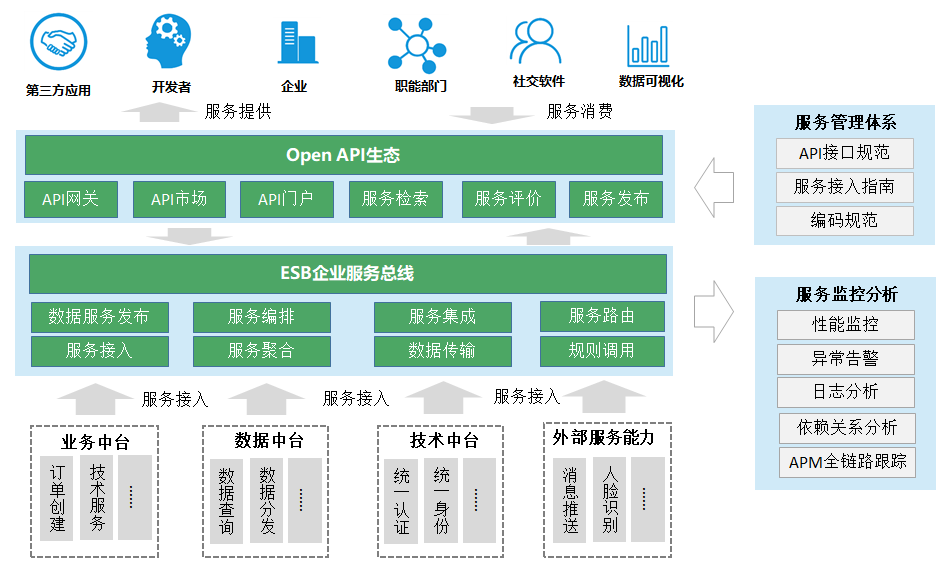

- 高度集成性:软件必须与CAD/PLM(获取BOM)、ERP(财务、采购)、MES(生产执行)、WMS(仓储管理)、TMS(运输管理)等系统无缝集成,确保数据(计划、需求、库存、消耗)在全链路的实时、一致流动。

- 强大的排程与算法引擎:生产排序计划需要考量涂装色序、配置约束、设备能力等上百个规则,软件开发需内置先进的APS(高级计划与排程)算法。物料需求计算需支持多级BOM、替代料、损耗率等复杂场景。

- 支持精益与柔性物流:软件功能需深度支持看板管理、JIS/JIT运作模式,能够处理序列号级的物料追踪与配送指令生成。界面需直观,便于物流操作员和计划员使用。

- 可视化与智能预警:开发全局物流可视化仪表板,实时监控物料库存水位、在途状态、生产线消耗情况。通过大数据分析预测潜在断点,并提前发出预警,支持主动决策。

- 可配置与可扩展性:不同主机厂、不同工厂的物流模式各有差异。软件架构需具备高度的可配置性,并能随业务发展(如新工厂投产、新物流模式引入)灵活扩展功能模块。

###

汽车主机厂的计划物流部门是供应链的“调度中心”,其组织架构的专业化细分与流程的精益化,是实现高效、敏捷制造的基础。而这一切的背后,越来越依赖于一套高度专业化、智能化且集成化的企业管理软件系统。成功的软件开发,必须深度理解汽车制造的计划逻辑与物流实践,将最佳业务实践固化于系统中,从而将计划物流从成本中心转化为驱动企业效率和竞争力的战略职能。